Plasma-Ammoniak-Cracker

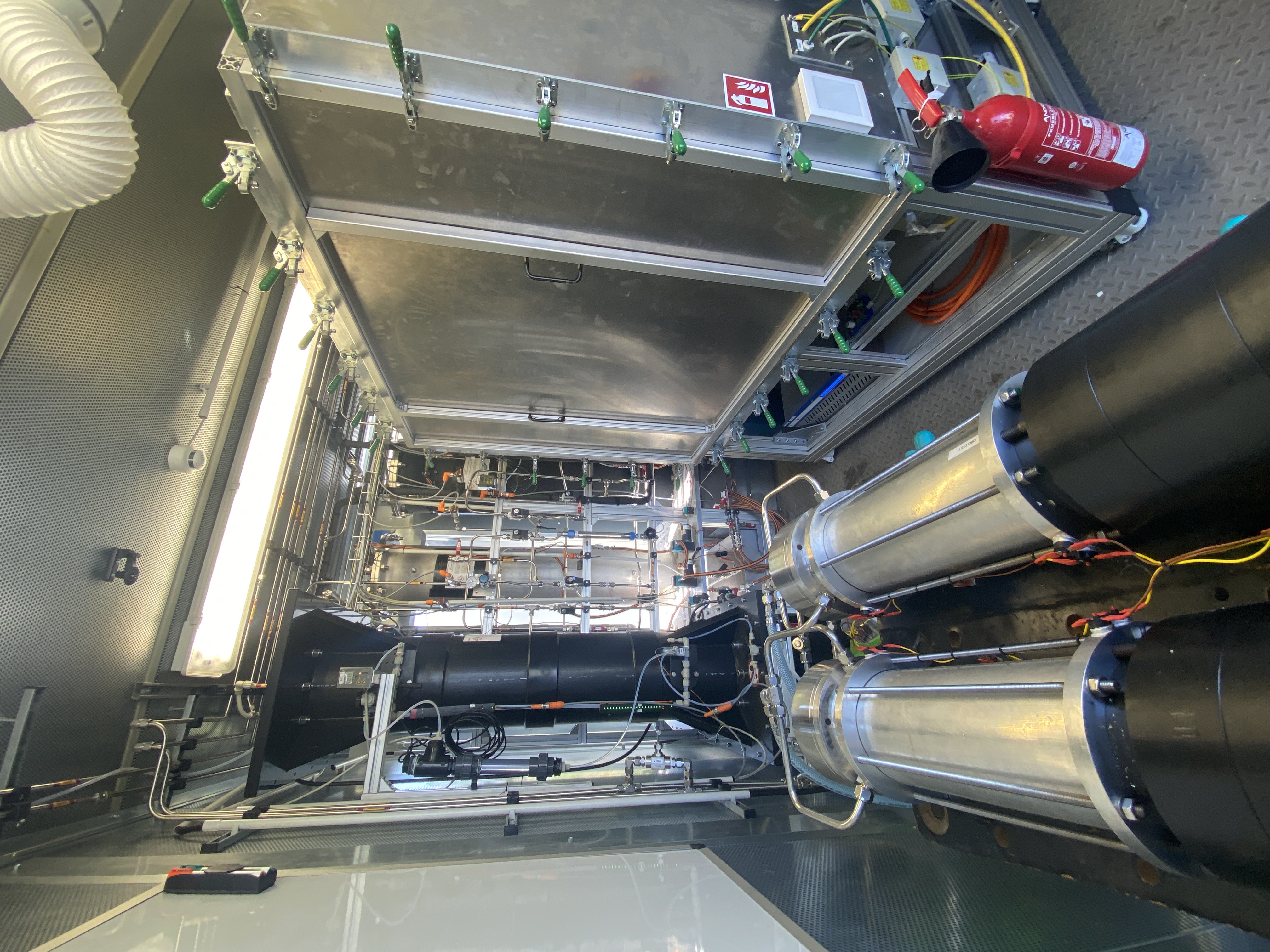

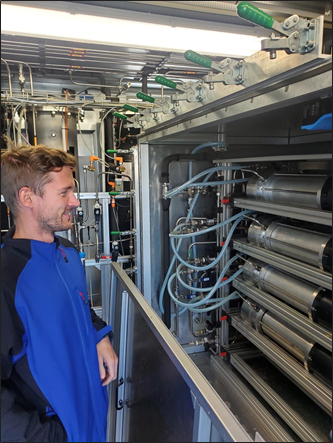

Unser System zur Ammoniak-Spaltung mittels Plasmatechnologie hat seine Leistungsfähigkeit bereits bei verschiedenen Anwendern unter Beweis gestellt. Die Anlage ist vollständig containerisiert, sicher und autark – bereit, Wasserstoff der nächsten Generation aus gasförmigem Ammoniak zu erzeugen.

Haben Sie Interesse an einer Besichtigung vor Ort oder daran, die Anlage an Ihrem Unternehmensstandort zu testen?

Wir revolutionieren die Wasserstoffproduktion – CO₂-frei aus Ammoniak

Mit unserem plasmabasierten Verfahren zur Wasserstofferzeugung setzen wir neue Maßstäbe: CO₂-frei, effizient und zukunftssicher. Als Ausgangsstoff dient Ammoniak – unsere Technologie ermöglicht dabei den niedrigsten Stromverbrauch der Branche mit nur 8,0–8,5 kWh pro Kilogramm Wasserstoff. Gleichzeitig liefern wir Wasserstoff mit hoher Reinheit (99,5 %) – ganz ohne aufwändige Reinigungsprozesse.

Wir sind stolz auf das Erreichte und arbeiten kontinuierlich daran, unseren Technologievorsprung auszubauen – mit dem klaren Ziel, die Kosten für unsere Kunden dauerhaft zu senken.

Modular, skalierbar und CO₂-frei – Wasserstoff aus Ammoniak mit Plasmatechnologie

Unsere Plasma-Module sind modular aufgebaut und ermöglichen eine flexible Skalierung durch Parallelschaltung. Die Größe jedes Moduls wird entsprechend des benötigten Wasserstoffvolumens ausgelegt – im kleinen Maßstab (<250 Nm³/h) sowie im mittleren Maßstab (250–1.000 Nm³/h).

Durch die Nutzung von Ammoniak als Ausgangsstoff und erneuerbarem Strom ermöglichen wir eine vollständig CO₂-freie Spaltung in Wasserstoff (H₂), Stickstoff (N₂) und verwertbare industrielle Abwärme.

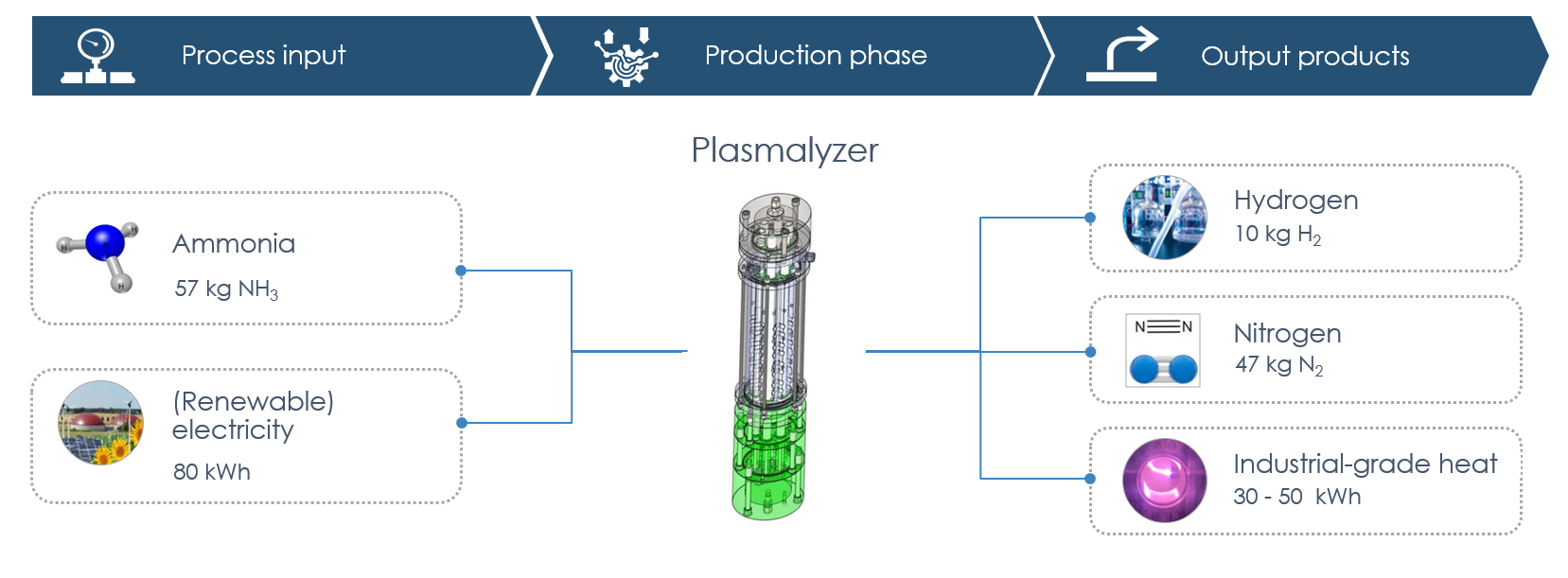

So funktioniert der Prozess:

Eingangsstoffe:

– 57 kg Ammoniak (NH₃)

– 80 kWh erneuerbare Elektrizität

Plasmalyse:

– Die Ammoniakmoleküle werden im Plasmalyzer auf molekularer Ebene gespalten

Produkte:

– 10 kg hochreiner Wasserstoff (99,5 %)

– 47 kg Stickstoff (N₂)

– 30–50 kWh nutzbare Prozesswärme (industrielle Qualität)

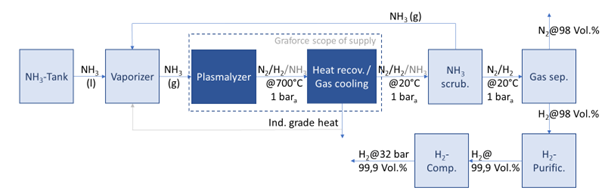

Preliminary process flow diagrams (PFD), considering battery limits (electricity, ammonia, hydrogen connection, by-product nitrogen handling).

So funktioniert unsere Ammoniak-Plasmalyse

Innovative Plasmakatalyse mit DBD-Technologie

Unser Ammoniak-Plasmalyse-System basiert auf einem hocheffizienten Dielectric-Barrier-Discharge-(DBD)-Verfahren, das in mehreren Kammern eines modular aufgebauten Reaktors umgesetzt ist. Es kombiniert Plasmaaktivierung mit heterogener Katalyse zur Spaltung von Ammoniak (NH₃) in Wasserstoff (H₂) und Stickstoff (N₂) – vollständig CO₂-frei.

Reaktordesign:

Das Querschnittsdiagramm zeigt den Aufbau des plasma-chemo-katalytischen Reaktors:

- Umlaufendes Wasser: Sorgt für thermische Stabilität, erhitzt das Ammoniak und erhöht die Systemeffizienz

- Katalysatorpellets: Bieten die aktive Oberfläche für die Ammoniak-Dissoziation

- Elektrode: Erzeugt das Plasmelfeld durch Hochspannungsentladung mit einer speziellen Elektrodenanordnung

- Dielektrische Barriere: Trennt die Elektroden elektrisch und ermöglicht eine kontrollierte Plasmazündung

Funktionsprinzip:

Im Inneren des Reaktors aktiviert das DBD-Plasma die Ammoniakmoleküle, indem es die Bindungen zwischen Wasserstoff- und Stickstoffatomen aufbricht.

An der Oberfläche des Katalysators rekombinieren diese Atome selektiv zu:

- Wasserstoffmolekülen (H₂)

- Stickstoffmolekülen (N₂)

Diese plasmaunterstützte katalytische Reaktion steigert die Effizienz der Ammoniakspaltung erheblich.

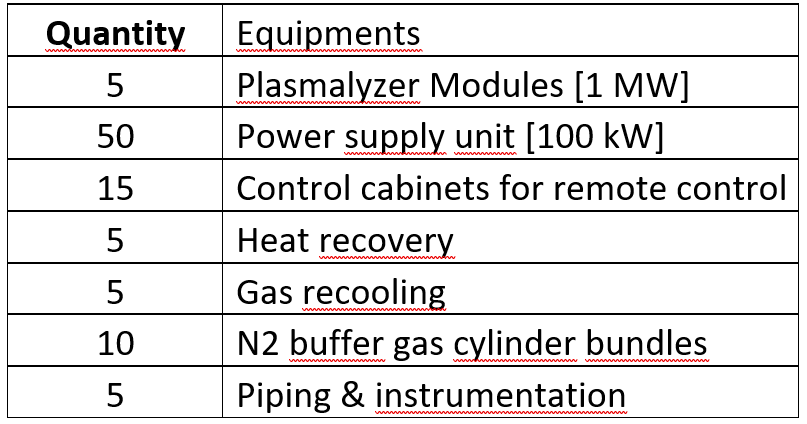

Beispielanlage AMMONIAK-SPALTUNG mittels Plasmalyse zur Erzeugung von 5.000 t/a Wasserstoff

1. Spezifikation des Ammoniak-Gases

- Typ: Wasserfreies Ammoniak (NH₃-Gas)

- Reinheit: ≥ 98 Vol.-% NH₃

- Zulässige Verunreinigungen: ≤ 2 Vol.-% N₂ oder H₂, Öl < 5 ppm (Gew.)

- Betriebsdruck: 1 bara

2. Kapazität & Modularität

- Modularer Aufbau: Skalierbar in 1-MW-Modulen

- Lastbereich: Flexibler Betrieb durch modulare Steuerung

- Hoch-/Herunterfahrgeschwindigkeit: 1,67 %/min pro Modul (100 % pro Stunde)

3. Umwandlungseffizienz

- Zielwert Wasserstoffproduktion: ≥ 5.000 Tonnen H₂ pro Jahr

- Ammoniak-Umwandlungsrate: 99 % (am Reaktorausgang, vor Trennung und Kompression)

4. Prozessbedingungen

- Betriebsdruck: 1 bara

- Temperatur: Bis zu 700 °C während der plasma-katalytischen Spaltung

5. Wasserstoff-Produktqualität

Nach der Spaltung (vor Reinigung):

- H₂: ~75 Vol.-%

- N₂: ~25 Vol.-%

- NH₃: < 0,1 Vol.-%

- O₂/NOₓ: < 200 ppm

Nach Reinigung und Kompression:

- H₂: ≥ 99,9 Vol.-%

- Druck: 32 bar

- Gesamte Verunreinigungen: max. 200 ppm

6. Spezifischer Energieverbrauch

- Strombedarf: 8,5 kWh pro kg H₂

- Brennstoffverbrauch: keiner (NH₃ ist einziger Einsatzstoff)

- Kühlwasserbedarf: nicht erforderlich / vernachlässigbar (abhängig von der Systemkonfiguration)

Preis: ca. 15 Mio. EUR

Ihre Vorteile:

- CO₂-frei: Vollständig emissionsfreier Prozess

- Energieeffizient: Nur 8,5 kWh Strom pro kg Wasserstoff

- Vielseitig einsetzbar: Für Industrie, Mobilität und dezentrale Energiesysteme

- Wertschöpfung: Stickstoff und Wärme als nutzbare Nebenprodukte